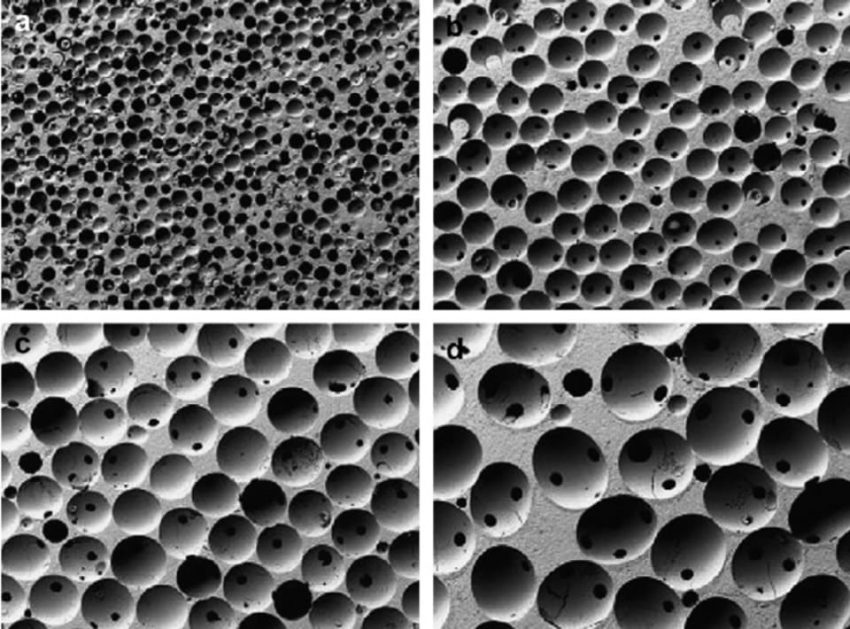

SEM på en brottyta av skummad aluminiumoxid.

Intresset för porösa keramer har ökat i takt med att nya processer och tillämpningar vuxit fram. Traditionellt har porösa keramer främst använts som termiskt isolerande material och som byggnadsmaterial. Användning av porösa keramer för tilllämpningar som filter, katalysatorbärare och membran ökar snabbt, bland annat på grund av de allt hårdare miljökrav som ställs.

Porösa keramer framställs med olika porositet och porstorlek beroende på den aktuella tillämpningen. Som exempel kan nämnas att filter för metallsmältor har porer i storleksområdet 300–800 μm, medan membran för omvänd osmos har porer med diametrar på några tiondels nanometer. Det används flera olika tekniker för att skapa porösa keramer. Valet av teknik beror bl.a. på önskad porositet och porstorlek. En av de tekniker som utvecklats bygger på skumning av en keram/proteinsuspension. Totalporositeten som erhålls är 50–80% och porstorleksintervallet är 10–500 μm.

Ett annat sätt att skapa porositet är att under pulverberedningen tillsätta något organiskt ämne som lämnar porer efter avbränning. Total-porositeten och porstorleken kan styras beroende på val av tillsats och mängd som tillsätts. Denna metod resulterar i både öppna och slutna porer beroende på totalporositeten. Laminerade strukturer med tex alternerande täta och porösa skikt eller gradientstrukturer med ökande porstorlek genom materialet är andra exempel på den variation av porösa material som är möjliga att framställa. Porositeten i ett material kan också styras genom kontroll av växel-verkan mellan partiklarna. Valet av pulver, partikel-storlek, packningsteknik och sintringsprocedur bestämmer den slutliga strukturen. Samtliga ovan nämnda tekniker möjliggör framtagning av komplexa geometrier.

Vår erfarenhet inom området porösa keramer innefattar utveckling av porösa strukturer för en rad olika applikationer. Som exempel kan nämnas att ett poröst material med mer än 90 vol% porositet och extremt låg termisk konduktivitet (<0.08 W/m K) har utvecklats för termisk isolering. Ultrafiltrerings-membran upp byggda av tre skikt med porer på 6 nm i överskiktet är ett annat exempel på porösa material som har utvecklats. Karakterisering av porositet med hjälp av vatteninträngning, kvicksilver-porosimetri och SEM är vanligt förekommande metoder vid utveckling av porösa keramer.

Laminerat mellanskikt och support sintrat vid 1200 °C med översta skiktet applicerat via doppning.